تاريخ انتشار : 1397/09/18 - 16:11

كد :3

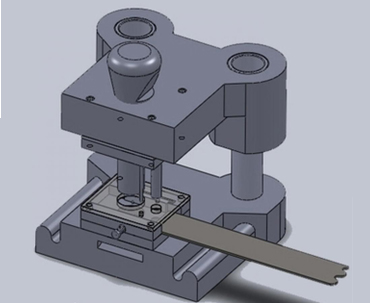

انواع قالب های سنبه ماتریس

استفاده از انواع قالب های سنبه و ماتریس بسیار مقرون به صرفه و آسان می باشد.

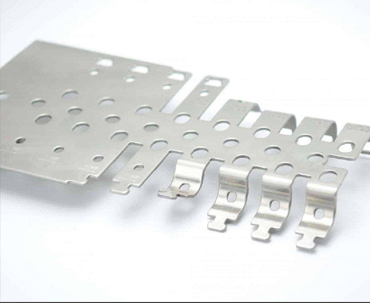

قالب سنبه ماتریسی قالبی است دو بخشی که از طریق پرس بخش سنبه (مادگی) بر روی بخش ماتریس (نری) ورق فلزی برش خورده و فرم می گیرد. این قالب ها به 4 نوع : برش، خمکاری، کشش و کوبش تقسیم می شوند. در این نوع قالب ها میتوان چند عملیات را پشت سر هم داشت تا محصول نهایی را دریافت کرد.

1-قالبهای سنبه ماتریس برش:

در این نوع قالب ورق بین، سنبه و ماتریس قرار گرفته و با اعمال فشار توسط پرس در خط برش گسیخته شده و برش انجام میگیرد. نکته ضروری در طراحی قالب برش اعمال کلیرنس (فاصله یا لقی) ما بین سنبه و ماتریس است. عدم وجود فاصله باعث بالا رفتن تصاعدی نیروی برش و استهلاک شدید لبهای سنبه ماتریس شده و فاصله ی بیش از حد موجب کشیدگی یا اصطلاحا پلیسه در لبه برش میگردد.

کلیرنس بسته به جنس و ضخامت ورق بوده و مقدار آن از جداول از قبل محاسبه شده و در زمان ساخت سنبه و ماتریس اعمال میگردد. با بررسی دقیق سطوح دیواره برش با دو سطح براق و مات مواجه میشویم که سطح براق نتیجه نفوذ سنبه به ورق و سطح مات حاصل گسیختگی ورق میباشد. کلیرنس کم نیروی برش و در نتیجه نفوذ (سطح براق) را افزایش و کلیرنس بالا گسیختگی (سطح مات) را زیاد میکند.

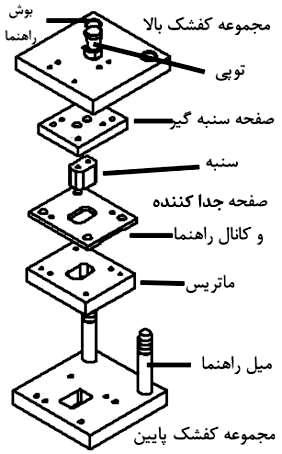

قالبهای سنبه ماتریس برش از اجزای مختلفی تشکیل شده اند از جمله :

کفشک راهنما قالب سنبه ماتریس:

دو صفحه ی چدنی یا آهنی می باشد که پایین و بالای قالب قرار میگیرند و سنبه و ماتریس و اجزا دیگروبر روی آن قرار می گیرند. صفحه پایینی بوسیله دو یا چهار میله سنگ زده شده ی دقیق به دو یا چهار بوش دقیق به صفحه ی بالا متصل شده و با دقت زیادی توازی دو کف را تامین میکنند.

سنبه و ماتریس:

با توجه به فرم برش و ابعاد محصول طراحی شده و به کمک پیچ و انطباق h7 توسط پین به کفشک ها متصل میشوند. فولاد مناسب برای قالب برش ورقهای آهنی و آلیاژهای آهن فولاد spk یا spk-r با سختی ماکزیمم 58 راکول و یا گرید های مشابه بوده که امروزه و با توجه به تکنولوژی وایرکات بصورت بلنک تهیه و پس از سوراخ و قلاویز کاری، سختکاری و توسط وایرکات فرم بری میشوند. جهت نصب سنبه های کوچک از پین جانبی استفاده و سنبه های بزرگ را با پیچ و پین به کفشک متصل مینمایند. بهتر است جهت جلوگیری از نفوذ سنبه به کفشک (مخصوصا در برش فولادهای سخت) از یک صفحه ی سختکاری شده به نام پشت سنبه استفاده شود.همچنین جهت صرفه جویی در هزینه فولاد ماتریس میتوانیم ماتریس را داخل یک غلاف آهنی جاسازی نماییم تا تنشهای وارده موجب شکستن آن نگردد.

بیرون انداز قالب سنبه ماتریس:

پس از انجام برش همواره پولک داخل ماتریس و حلقه دور سنبه قرار میگیرد. که جهت خروج حلقه به نیرویی حدود 30 درصد نیروی برش نیاز داریم. این نیرو در بیرون اندار ثابت از نیروی پرس تامین و در بیرون انداز متحرک توسط فنر جبران میشود. در خصوص پولک ترجیحا برشهای بعدی آنرا از پایین ماتریس خارج خواهند نمود. ولی در صورت لزوم میتوانیم از بیرون انداز فنری استفاده نماییم. شایان ذکر است تجمع ورق داخل ماتریس باعث بالا رفتن نیروی برش و تنشهای وارده به ماتریس و صدمه به آن میشود. لذا لازم است جهت پیشگیری دیواره ی داخلی ماتریس را شیبدار نماییم. این شیب پس از مقداری دیواره عمودی اعمال میشود تا لطمه ای به دوام لبه و طول عمر ماتریس وارد ننماید. بطور اصولی حداکثر قطعه مجاز در ماتریس 3-2 قطعه میباشد.

استوپ یا قرار قالب سنبه ماتریس:

برای تعیین موقعیت برشها نسبت به هم نیاز به تعیین موقعیت پلیت یا نوار ورق داریم. که بسته به نوع و شکل کار میتواند از یک نقطه یا چند نقطه مهار گردد. لذا انتخاب قرار یک نقطه ای با پین یا چند نقطه ای شامل قرار ثابت یا متحرک فنری وظیفه طراح است.

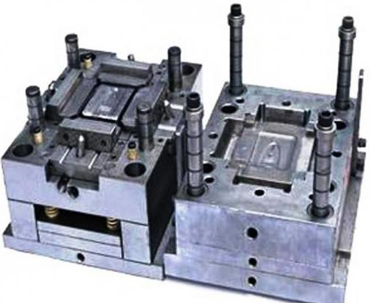

قالب سنبه و ماتریس خمکاری:

طرز کار قالب های خمکاری فشار به محل خم دو لبه ی کار و خارج کردن از حالت تخت به حالت زاویه دار با زاویه دلخواه می باشد. در ساخت قالب خم باید این نکته در نظر گرفته شود که فشار وارده فقط بر روی نقطه خم وارد گردد و بقیه سطوح را تحت تاثیر قرار ندهد. در محاسبات طراحی قالب اعمال ضریب بازگشت فنری زاویه ی نهایی بسیار ضروری است و طبق ضخامت، سختی و شعاع گوشه ی خم به کمک محاسبه میگردد.

قالب سنبه و ماتریس کشش

در ساخت قطعات فلزی حجمی این نوع قالب پرکاربرد می باشد. در این نوع قالب ذرات ورق فلزی یا کشیده و یا فشرده شده این امر باعث تغییر ضخامت می گردد. برای کشش های عمیق بیش از 20-30 برابر ضخامت ورق لازم است عملیات کشش در چند مرحله تکمیل گردد. معمولا پس از تکمیل کشش لبه های قطعه نیاز به ترمیم توسط قالب برش خواهد داشت.

قالب سنبه و ماتریس کوبشی

سازو کار این نوع قالب ها تغییر شکل و ظاهر ورق به وسیله اعمال ضربات کوبشی می باشد.تغییر شکل سطح فلز بوسیله اعمال نیرو مابین صفحات قالب را کوبش میگویند. این نوع قالب ها 2 نوع اند :

کوبش سرد (سکه زنی)

روش سرد برای ایجاد عمق کم و با دقت بالا کاربرد دارد. عموما پریفرم مورد استفاده در کوبش سرد پولک ورق می باشد.

کوبش گرم(فورجینگ یا آهنگری)

روش گرم برای تغییر شکل کلی ورق کاربرد دارد. عموما پریفرم مورد استفاده فورجینگ میلگرد میباشد. دمای مناسب جهت فورج فلز نزدیک به دمای خمیری شدن ماده و برای آلیاژهای آهنی مابین 1000-850 درجه سانتیگراد میباشد. در نتیجه کوبش در قالب قسمتی از مواد بصورت قی یا فلش از کناره ها بیرون زده که پس از تکمیل مراحل توسط قالب برش بصورت گرم جدا میشوند.